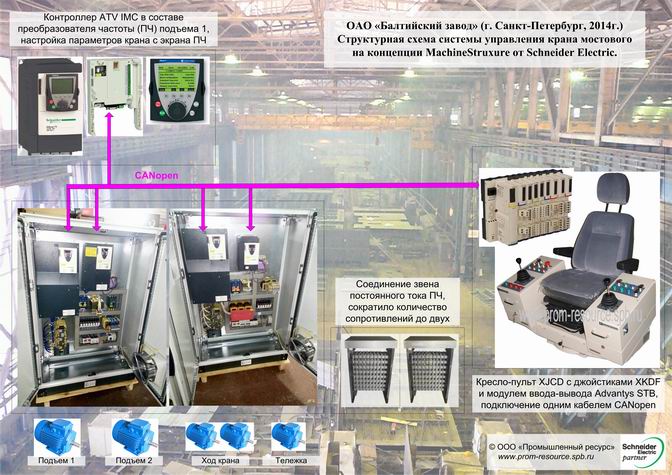

MachineStruxure на ОАО "Балтийский завод" (2014г.)

Внедрение современной автоматизированной системы управления краном

на базе платформы MachineStruxure от Schneider Electric

при реконструкции крана мостового г/п 30/5т

ОАО «Балтийский завод», г. Санкт-Петербург).

У специалистов Промышленный ресурс есть опыт реализованных проектов на основе MachineStruxure и PlantStruxure. Это две концепции комплекса средств по автоматизации Schneider Electric, которые можно разделить по сегментам применения.

PlantStruxure ориентирована на мониторинг и автоматизацию технологических процессов на промышленных предприятиях, в том числе с применением SCADA систем. Используются высокопроизводительные программируемые логические контроллеры (ПЛК) Modicon серий Quantum, Premium, M340 с программным обеспечением Unity Pro.

Платформа MachineStruxure ориентирована на индивидуальные машины и предлагает готовые специализированные решения и алгоритмы для различных применений – грузоподъемное оборудование, насосы, вентиляторы, упаковочное оборудование и др. Для автоматизации применяются программируемые логические контроллеры Modicon серий M168, M221, M238, M241, M258, ATV IMC и компактные графические экраны. Программирование оборудования линейки MachineStruxure происходит в единой универсальной программной среде SoMachine, то есть теперь программы для ПЛК и для графического экрана пишутся и отлаживаются в одном общем проекте-файле.

Для грузоподъемного оборудования в состав SoMachine входят библиотеки специально разработанных программных блоков:

- компенсация раскачивания груза (прост. антираскачка),

- адаптивное управление поворотом башенного крана,

- синхронизация механизмов,

- противоперекос при движении мостового крана,

- автоматизированное управление грейфером (автогрейфер),

- ведение журнала статистики работы механизмов.

Капитальный ремонт мостового крана 30/5т изготовленного в 1953 г. на заводе ПТО им. Кирова, был продиктован необходимостью восстановления работоспособности узлов и механизмов, электрооборудования крана. Требовалась полная ревизия двигателей, тормозов, редукторов, замена электрооборудования и кабины краны.

Это уже третья реконструкция крана на Балтийском заводе с участием специалистов Промышленный ресурс и применением оборудования Schneider Electric. Система управления мостового крана реализована в соответствии с современной концепцией комплекса средств по автоматизации MachineStruxure объединяющей компоненты оборудования, проверенные структуры, инженерные решения и функциональные алгоритмы.

Компоненты Schneider Electric для грузоподъемного оборудования вошедшие в состав системы управления краном:

- многофункциональные преобразователи частоты серии Altivar 71;

- тормозные сопротивления ПТО (IP23);

- программируемый логический контроллер ATV IMC;

- модули удаленного ввода-вывода Advantys STB;

- защитно-коммутационное оборудование;

- кресло-пульт оператора XJCD, пятискоростные джойстики XKDF и светосигнальная аппаратура Harmony;

- моноблочные шкафы Spacial SM (IP54).

Модуль удаленного ввода-вывода Advantys STB соединяет кресло-пульт с картой контроллера ATV IMC одним кабелем по шине CANopen заменяя более 30 отдельных проводов. Достигнута экономия на проводах и на лотках необходимых для раздельной прокладки по крану силовых цепей и цепей управления. Осталось больше свободных входов и выходов на каждом ПЧ. Экономия на монтаже, упрощение и повышение надежности системы за счет исключения промежуточных реле для заданий скоростей от джойстиков поступающих в шкафы с ПЧ.

Ядром системы управления крана является программируемый логический контроллер ATV IMC, разработанный и оптимизированный для управления механизмами совместно с преобразователями частоты серии Altivar. Контроллер ATV IMC обеспечивает достаточно экономичное решение и, при этом, предлагает максимальную гибкость и широкие возможности построения систем автоматизации. Данный контроллер также уникален тем, что для доступа к параметрам программы может использоваться стандартный графический экран VW3A1101 преобразователя частоты Altivar71.

Применение ПЛК и графического экрана, позволяет централизовано производить настройку и корректировку скоростей механизмов и времен разгона с одного экранного меню, без необходимости глубокого знания настроек ПЧ и настройки каждого ПЧ индивидуально. Такой метод настройки особенно актуален для ПЧ эконом серий ATV312 и ATV32 без больших графических экранов или когда, например, на один механизм крана установлены несколько ПЧ и когда несинхронное изменение настроек может привести к некорректной работе приводов.

На данном кране наши специалисты реализовали собственную разработку – алгоритм адаптивного торможения, который имитирует торможение «противовключением» релейно-контакторных схем электроприводов, что обеспечивает быструю адаптацию операторов при переходе на кран с частотно-регулируемыми приводами механизмов.

Все оборудование было собрано, подключено и проверено согласно разработанной схемы электрической принципиальной крана на площадке Промышленный ресурс. При монтаже оборудования на кране за счет упрощения подключения кресло-пульта к шкафам исключена возможность ошибок подключения и сокращено время монтажных работ. Предварительная контрольная сборка и тестирование системы управления позволили запустить кран в работу сразу же после завершения электромонтажных работ.

Новая система управления обеспечивает безопасную, плавную и интуитивно понятную оператору работу всех крановых механизмов, исключая ударные нагрузки на механизмы и металлоконструкции. Снижение нагрузок сокращает износ механизмов и затраты на обслуживание крана. По сравнению с прежней релейно-контакторной схемой, в которой регулирование скорости механизмов производилось включением резисторных сборок в фазные обмотки электродвигателей, новое оборудование обеспечит экономию не менее 30% электроэнергии, что соответствует растущему интересу к энергосбережению и повысило энергетическую эффективность предприятия.