Система автоматической компенсации раскачки груза (2013 г.)

Описание крана:

Мостовой кран г/п 10 т. Управление краном по радио. Радиоуправление джойстиковое 2-х скоростное, по отзывам операторов крана джойстики комфортнее кнопок при продолжительной работе. Электроприводы механизмов передвижения крана и тележки переведены владельцем крана с заводского контакторного управления на управление от преобразователей частоты Шнейдер Электрик (Франция) серии Altivar 71 и Altivar 32 с целью снижения максимальной скорости. Кран перемещает металлические листы размером 3.5м х 12м.

Проблемы:

Сильная раскачка груза при его перемещении несмотря на уменьшение скорости крана почти в два раза. Постоянная опасность повреждения цехового оборудования. Очень низкая производительность.

В обычном режиме работы раскачка груза обусловлена законами физики и ее последствия исключаются вручную опытом крановщика. При этом следует отметить, что при наличии частотно-регулируемого привода крановщику почти невозможно справиться с раскачкой груза, так как разгон и торможение крана и тележки происходит постепенно за фиксированное в настройках ПЧ время (в среднем 4-6 секунд). Также отсутствуeт режим «противотоков», к которому крановщики привыкли при работе на кранах с контакторными системами управления. Нужны время и опыт работы для точного позиционирования груза с одного захода, без «додергивания» крана и тележки. И все вышеперечисленнное только усиливается, практикуемой многими предприятиями, ротацией крановщиков между кранами.

Решение:

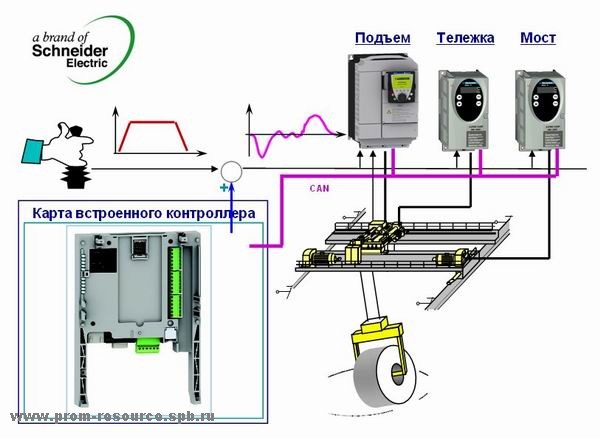

Установка программируемого логического контроллера (ПЛК) Шнейдер Электрик со специальным заводским программным обеспечением для автоматической компенсации раскачки груза.

Уникальность этого решения заключается в том, что оно экономичное и в тоже время технически несложное, так как нет необходимости устанавливать дополнительные датчики. При этом ничего из существующего электрооборудования на кране не выкидывается и всегда есть возможность переключить кран в обычный режим[1]. Так как раскачка груза зависит только от длины каната на котором подвешен груз, то наша задача ее определить и передать в ПЛК. В настройках ПЛК предусмотрено автоматическое задание длины каната с помощью командоаппарата или энкодера, установленного на механизме подъема, а также ручное задание длины каната с помощью 3-х позиционного переключателя. ПЛК Шнейдер Электрик представлены несколькими сериями, в том числе в виде карты расширения, устанавливаемой внутрь преобразователей частоты (ПЧ) серии Altivar71, что также упрощает монтаж.

Решение антираскачки груза позволяет уменьшить требование к квалификации оператора крана и одновременно с этим увеличить производительность крана и точность позиционирования, а также снизить степень опасности в цеху исходящей от использования грузоподъемного оборудования.

ПЛК при активированном режиме автоматической компенсации раскачки груза обеспечивает:

- гашение колебание груза за счет встроенного запатентованного алгоритма разгона и торможения крана и грузовой тележки, раскачка груза компенсируется по двум осям одновременно, в том числе при одновременном перемещении моста и тележки крана, скорости перемещения крана и тележки могут быть абсолютно любыми – от минимальной до максимальной;

- несколько алгоритмов измерения длины каната до крюка с грузом, в том числе не требующий применения специальных датчиков обеспечивает в большинстве случаев бюджетное решение;

- управление краном по шине CANopen[2]. Соединение по шине позволяет не переделывая схему крана, а только дополняя ее, соединить между собой ПЛК с преобразователями частоты ATV71 и/или ATV31/32 электроприводов перемещения крана и тележки, используя уже имеющиеся на ПЧ интерфейсы CANopen и независимо от наличия свободных дискретных сигналов на ПЧ.

Монтаж системы на кране:

В нашем случае, мозг решения автоматической компенсации раскачки груза представляет собой карту встроенного ПЛК (Controller Inside Card) VW3A3501 для преобразователя частоты Altivar71. Карта установлена непосредственно внутрь преобразователя частоты Altivar71. Для определения длины каната рекомендуется использование датчиков (энкодеров) на приводе подъема, но так как решение бюджетное, то было решено установить 3-х позиционный переключатель выбора длины каната. ПЛК и преобразователи частоты соединили по шине CANopen. Далее поднастроены параметры ПЧ и карты ПЛК при помощи дисплеев, установленных на ПЧ. Также возможна настройка параметров ПЧ с ноутбука кабелем или по Bluetooth через программное обеспечение SoMove Light.

Установка крановой карты позволила полностью исключить раскачку груза при его перемещении краном. Отсутствие раскачки при разгоне и торможении крана позволяет увеличить скорости передвижения крана и тележки, тем самым увеличить производительность. В нашем примере в процессе повышения скорости владелец крана дал команду остановиться на 70% (было 50%) от номинальной скорости крана.

Результат:

- При перемещении груза раскачка практически отсутствует.

- Нет необходимости придерживать груз, в том числе руками, что снижает риск травматизма и положительное влияет на безопасность работ.

- Груз точнее и быстрее подводится к месту назначения.

- Отсутствует время ожидания перед опусканием груза.

- Скорости передвижения крана и тележки увеличены на 15-20%.

- Интуитивная комфортность управления краном и снижение требований к квалификации персонала.

[1] Так как алгоритм разгона и торможения механизмов крана нелинеен, то при нахождении оператора крана в кабине его может «укачивать». Для кранов на радиоуправлении или с подвесным пультом это не существенно.

[2] Шина CANopen за скорость и надежность передачи данных активно используется в автомобильной промышленности для связи автомобильных датчиков с бортовым ПЛК (компьютером).